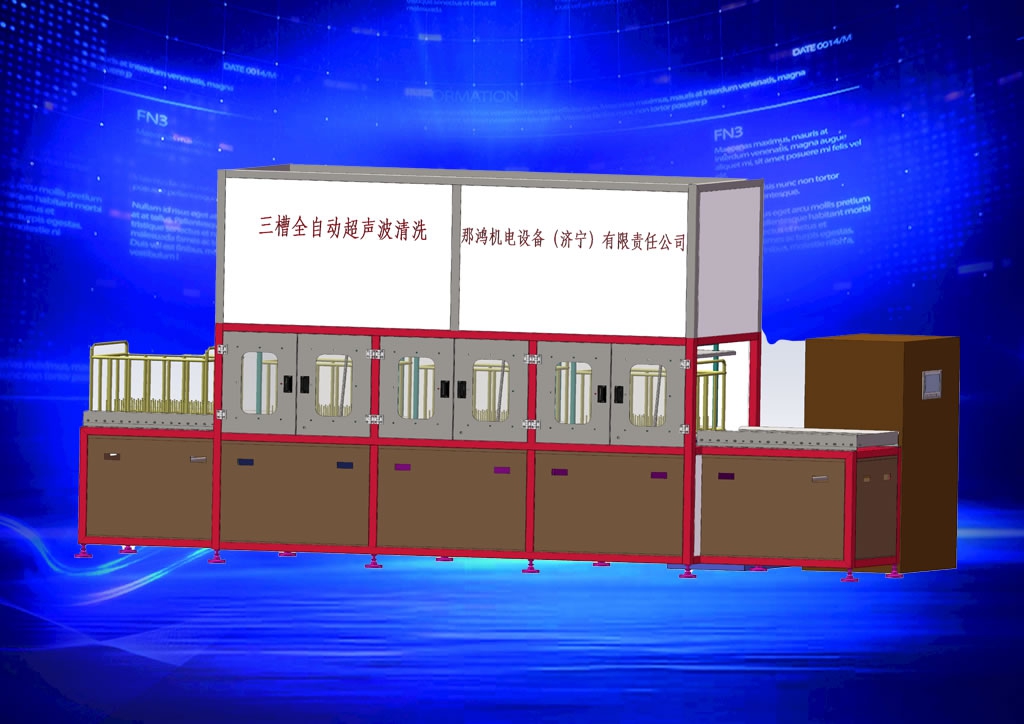

三槽全自动超声波清洗机是一种高效、智能化的工业清洗设备,通过超声波技术结合自动化流程,

实现清洗、漂洗、干燥一体化操作。以下是其核心特点与应用的简明介绍:

1. 核心结构

三槽分步处理:

清洗槽:利用超声波空化效应(高频振动)剥离工件表面油污、颗粒。

漂洗槽:去除清洗剂残留,常用纯水或去离子水确保洁净度。

干燥槽:通过热风、真空或离心力快速干燥,避免水渍残留。

自动化系统:PLC控制机械臂或传送带自动转移工件,全程无需人工干预。

2. 核心优势

高效彻底:超声波可深入微小缝隙(如盲孔、螺纹),清洗效率比传统方法高5-10倍。

安全环保:闭环水循环减少废水排放,支持环保清洗剂(如水性溶剂)。

广泛兼容:适用于金属、塑料、陶瓷等多种材质,尤其适合精密零件、光学器件等敏感工件。

节省成本:自动化降低人工依赖,多工艺集成减少设备占地面积。

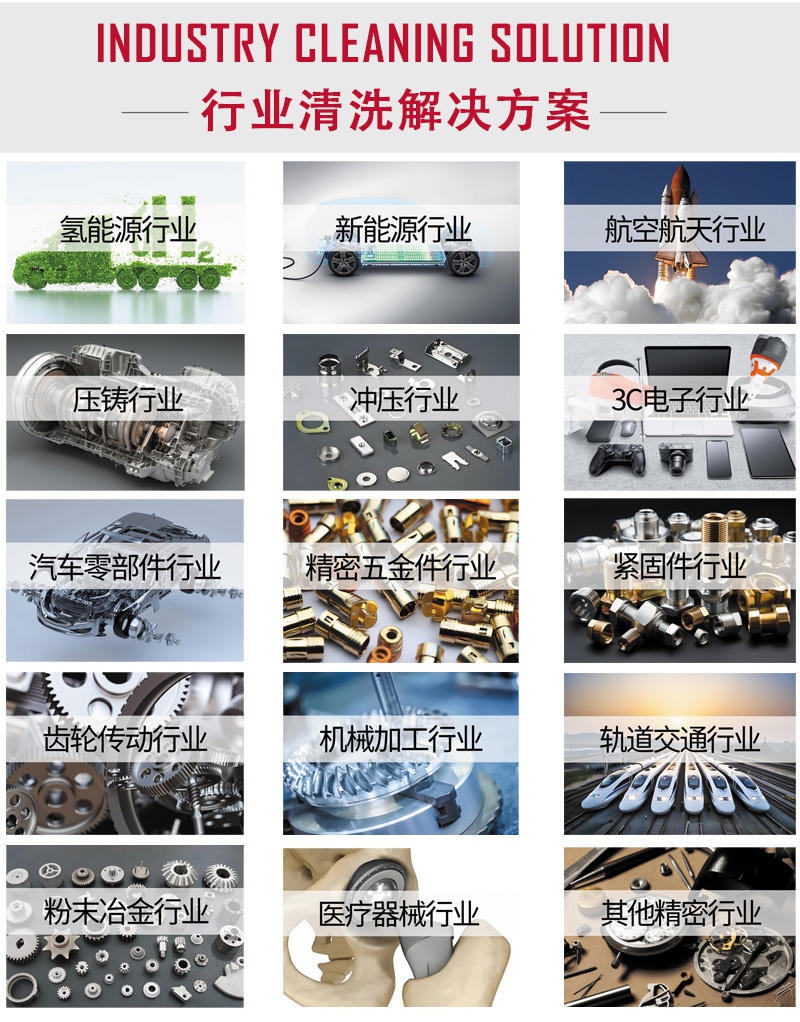

3. 典型应用行业

电子制造:PCB电路板、半导体晶圆去离子污染。

汽车工业:发动机零件、传感器去除油污、抛光膏。

珠宝钟表:贵金属、精密齿轮的无损清洁。

实验室:玻璃器皿、实验工具的高效去污灭菌。

4. 选型关键点

容量:根据工件尺寸选择槽体大小(建议预留20%空间)。

超声波参数:常规功率1-3W/cm²,高频(80kHz+)用于精密清洁。

材质要求:耐腐蚀槽体(如316不锈钢)适配酸性/碱性清洗剂。

附加功能:臭氧杀菌、数据记录、多语言操作界面等。

5. 适用场景示例

医疗领域:清洗+漂洗+热风干燥,满足灭菌前预处理标准。

电子车间:去焊渣→漂洗→真空干燥,确保无静电残留。

高端制造:复杂结构零件(如3D打印件)的深度清洁。

该设备凭借高自动化、强清洁力和低运营成本,成为精密制造、航空等领域提升品控和生

产效率的关键工具。具体配置需根据清洗对象(材质、污渍类型)及产能需求定制。